本研究充分发挥βSialon, SiC和刚玉材料各自的优异性能,以刚玉和SiC为主晶相,β- Sialon为结合相,设计出β-Sialon-A1203 -SiC系复相材料。希望能从中得出性能比Sialon/Si3 N4结合sic耐火材料、βSialon结合刚玉耐火材料更为优越的某种组成的βSialon-A1203-Sic系复相材料。

配料方案

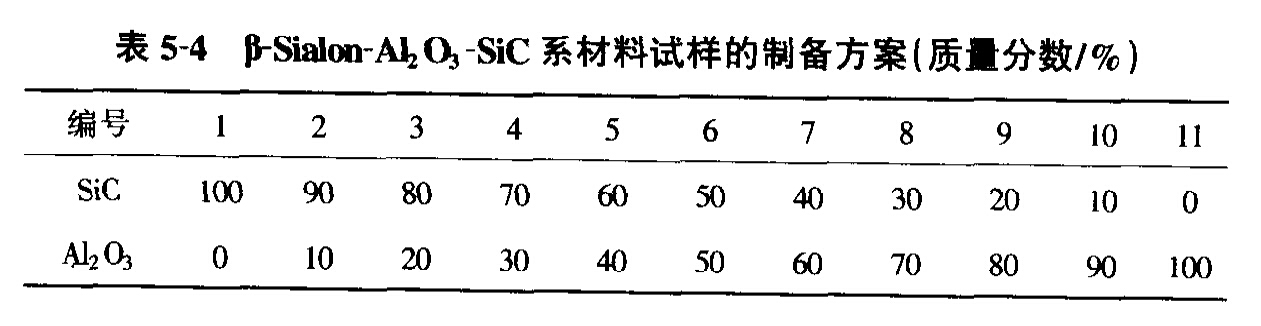

以上试验研究已确定了汗Si alon结合相含量为27%,主晶相粗颗粒比例为61%,主晶相细粉比例为12%。在此基础上按表5-4调节主晶相刚玉和碳化硅之间的相对比例,其中主晶相刚玉和碳化硅的临界颗粒为3.amm。从表5-4上可以看出,No.1试样为汗Sialon结合Sic材料,No. 11试样为汗Sialon结合A120。材料,No.2至No.10表现为汗Sialon-Al2 03 -Sic系复相材料。

试样的制备工艺

将硅粉、A1203粉、铝粉、刚玉和碳化硅细粉及极少量加人物按Sialon的z值为2进行配料,然后共磨预混合细粉,再与粗、中、细刚玉和碳化碳颗粒及临时结合剂经强制搅拌混料40min,困料24h,用油压机分别压制成125mm x 25mm x 25mm的长方形条、536mm x 36mm的圆柱棒、950mnrn x 50mm的抗渣柑涡等试样,压力为195MPa。试样在25一11o9C烘干30h0烘干试样在二硅化铝为发热体的氮化炉中烧制,烧制过程中N2一直处于流动状态。烧制的最高温度为15009C,保温12h。选用合理的氮化制度使得SI粉和Al粉完全氮化,并保证能够得到充分固熔生成P-Sialon相。氮化烧成后的试样颜色成均匀灰白色,敲击声音清脆。

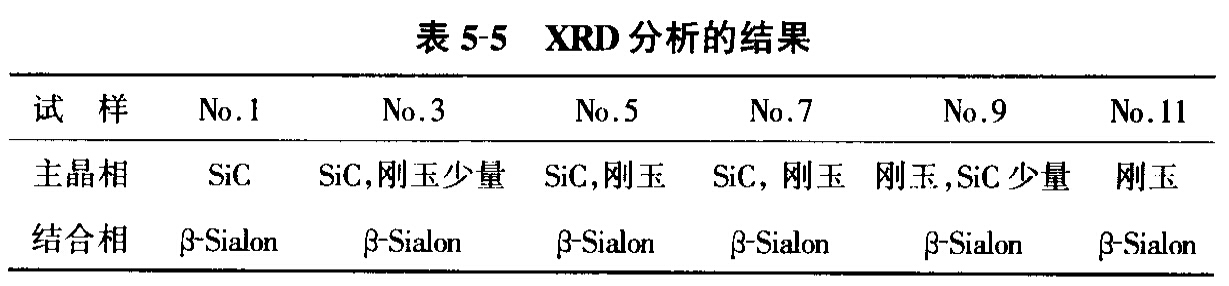

成品的XRD分析

XRD分析的结果列于表5-5。有表可知,预定的研究方案已经很好实现,No.1为βSialon结合sic体系,No.11为βSialon结合从03体系,其余为牙Sialon`从几-SiC体系。